Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-11-12 Herkunft:Powered

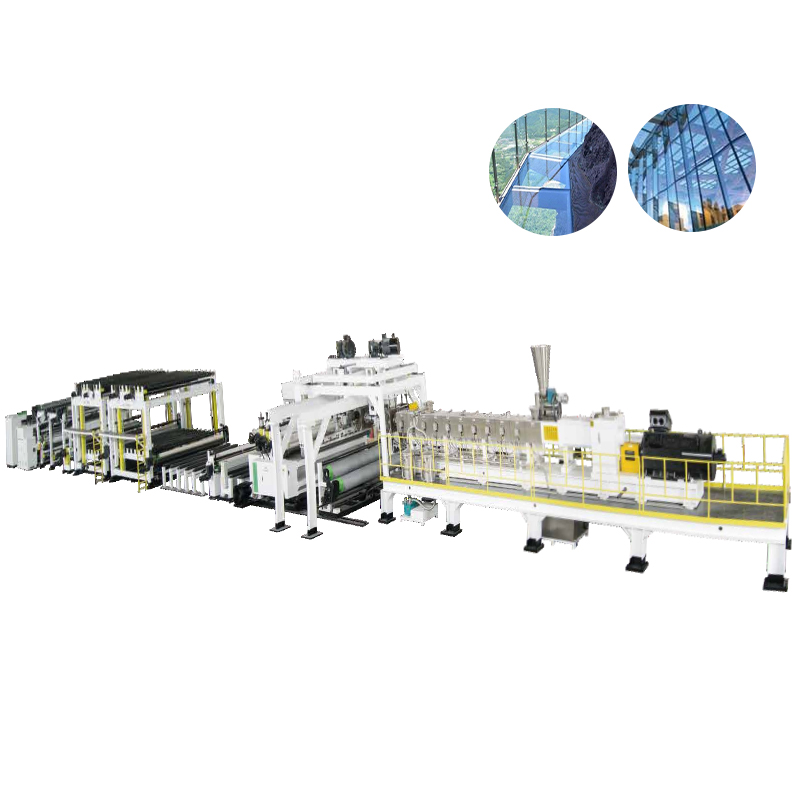

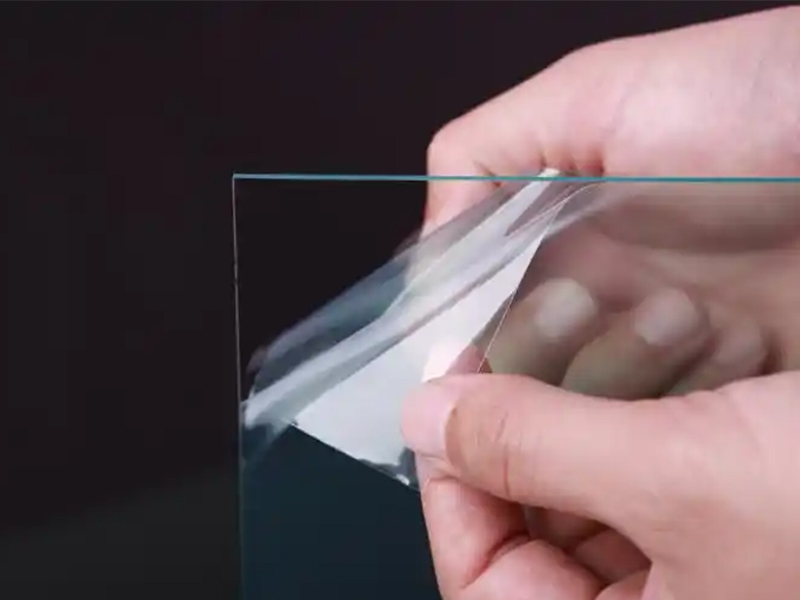

Wenn Sie die glatte, transparente Schicht zwischen zwei Autoglasscheiben sehen, sehen Sie PVB-Folie – den unsichtbaren Helden, der Verbundglas seine Stärke und Sicherheit verleiht. Hinter der Herstellung dieser Folie steckt eine bemerkenswerte Technologie: die PVB-Folienextrusionslinie.

In diesem Leitfaden erklären wir, was eine PVB-Folienextrusionslinie ist , , wie sie funktioniert und warum führende Hersteller wie Foshan Bkwell Machinery Co., Ltd. an der Spitze dieser Technologie stehen.

PVB (Polyvinylbutyral) ist ein spezielles Polymer, das für seine optische Klarheit, Flexibilität und starke Haftung auf Glas bekannt ist. Diese Eigenschaften machen es zur idealen Zwischenschicht in Verbundsicherheitsglas , das in Autos, Gebäuden und sogar Solarpaneelen verwendet wird.

Hohe Transparenz – Klare Optik für Windschutzscheiben und Architekturglas.

Schlagfestigkeit – Hält zerbrochenes Glas beim Aufprall zusammen.

UV-Beständigkeit – Blockiert schädliche ultraviolette Strahlung.

Schalldämmung – Reduziert die Geräuschübertragung in Gebäuden und Fahrzeugen.

Wetterbeständigkeit – Funktioniert gut bei extremen Temperatur- und Feuchtigkeitsverhältnissen.

| Vorteile | der | Branchenanwendung |

|---|---|---|

| Automobil | Windschutzscheiben, Seiten- und Dachglas | Sicherheit, optische Klarheit, Geräuschreduzierung |

| Konstruktion | Verbundsicherheitsglas | Strukturelle Integrität, UV-Blockierung |

| Photovoltaik | Einkapselung von Solarmodulen | Langzeitstabilität, Transparenz |

| Dekorativ / Architektur | Farbiges oder gemustertes Glas | Ästhetik, Sicherheit |

Eine PVB-Folienextrusionslinie ist ein vollautomatisches Produktionssystem, das PVB-Harz durch Erhitzen, Schmelzen, Extrudieren und Kalandrieren in kontinuierliche, gleichmäßige Folien umwandelt.

Diese fortschrittliche Maschine kombiniert präzise Temperaturregelung, Schneckendesign und intelligente Automatisierung, um sicherzustellen, dass die Folie den anspruchsvollen Qualitätsstandards für Sicherheitsglas und andere Anwendungen entspricht.

Kontinuierliche Produktion: Gleichbleibende Foliendicke und weniger Abfall.

Energieeffizienz: Kontrollierte Heizzonen optimieren den Stromverbrauch.

Bessere Qualität: Glatte Oberfläche, keine Blasen, hervorragende Transparenz.

Automatisierung: Einfachere Bedienung und weniger manuelle Anpassung.

Der Prozess beginnt, wenn PVB-Harzgranulat oder -flocken in ein Trocknungs- und Zufuhrsystem geladen werden .

. Da PVB leicht Feuchtigkeit aufnimmt, ist eine Trocknung – normalerweise mehrere Stunden lang bei 60–80 °C – unerlässlich, um Blasen und Trübungen im fertigen Film zu vermeiden.

Im Extruder dreht sich eine präzisionsgefertigte Schnecke in einem beheizten Zylinder.

Die Schnecke komprimiert und schmilzt das Harz nach und nach.

Heizzonen (Einspeisung → Kompression → Dosierung) sorgen für eine gleichmäßige Temperatur.

Das geschmolzene Material wird homogen und kann geformt werden.

Die Extruder von Foshan Bkwell Machinery verfügen über optimierte L/D-Verhältnisse und eine Mehrzonen-Temperaturregelung für stabile, blasenfreie PVB-Schmelzen.

Das geschmolzene Harz fließt durch ein Filtersystem , das Verunreinigungen entfernt.

Anschließend sorgt eine Schmelzepumpe für einen gleichmäßigen, pulsationsfreien Fluss zur Düse und sorgt so für eine gleichbleibende Dicke und Filmqualität.

Die Schmelze strömt durch eine T-Düse oder Flachdüse und verteilt sich gleichmäßig zu einem breiten, dünnen Film.

Die Düsenlippen sind verstellbar, um die Filmbreite und Gleichmäßigkeit zu steuern.

Die Düsentemperatur (200–230 °C) sorgt für perfekten Verlauf und Transparenz.

Der neu geformte Film durchläuft drei präzisionskalandrierte Kühlwalzen , die ihn gleichzeitig formen und abkühlen.

Durch die Temperaturregelung der Walze erhält die Folie eine glänzende, gleichmäßige Oberfläche.

Die Dickentoleranz kann bis zu ±0,01 mm betragen.

Abschließend werden die Kanten beschnitten und die Folie unter zu Rollen aufgewickelt. spannungsgesteuerten Wickelsystemen .

Jede Rolle wird automatisch etikettiert, geschnitten und für die Laminierung oder Lagerung vorbereitet.

| Komponentenfunktion | Hauptmerkmale | Parameter |

|---|---|---|

| Trocknungs- und Fütterungssystem | Entfernt Feuchtigkeit aus dem Harz | Entfeuchtungstrockner, automatische Lader |

| Extruder | Zum Schmelzen und Mischen von PVB-Harz | Präzise Temperaturzoneneinteilung mit einer Schraube |

| Schmelzpumpe und Filter | Stabilisiert den Druck und filtert Verunreinigungen | Feinmaschiger Siebwechsler |

| T-Matrizenkopf | Formt geschmolzenes Harz zu einem Film | Verstellbare Düsenlippen, gleichmäßiger Durchfluss |

| Kalandereinheit | Glättet und kühlt den Film | Dreiwalzensystem mit Temperaturregelung |

| Wickelsystem | Sammelt und rollt den Film | Automatische Spannungs- und Ausrichtungskontrolle |

| SPS-Bedienfeld | Zentrales Betriebssystem | Touchscreen-Schnittstelle, Echtzeit-Datenüberwachung |

| Empfohlener Bereich | Beschreibung | Zonenfunktion |

|---|---|---|

| Extrusionstemperatur | 160–230°C | Hängt vom Harztyp und der Filmdicke ab |

| Schneckengeschwindigkeit | 20–80 U/min | Angepasst an Leistung und Schmelzequalität |

| L/D-Verhältnis | 28–32 | Längere Schnecken verbessern die Misch- und Schmelzstabilität |

| Kompressionsverhältnis (ε) | 2,0–2,8 | Gleicht Scherung und Druck für eine gleichmäßige Schmelze aus |

| Kalanderwalzentemperatur | 30–60°C | Beeinflusst Glanz und Oberflächenqualität |

| Filmdicke | 0,38 mm / 0,76 mm typisch | Basierend auf den Standards für Verbundglas |

Bei der Herstellung hochwertiger PVB-Folien geht es nicht nur um die Verwendung der richtigen Materialien, sondern auch darum, den Extrusionsprozess perfekt abzustimmen. Jedes kleine Detail zählt. Von der Zylindertemperatur bis zur Schneckengeschwindigkeit sorgt die richtige Balance dafür, dass der Film von Kante zu Kante klar, blasenfrei und gleichmäßig bleibt . Lassen Sie uns aufschlüsseln, wie Sie jeden Faktor optimieren können, um die besten Extrusionsergebnisse zu erzielen.

PVB-Harz ist empfindlich. Zu viel Hitze verbrennt es. Zu wenig davon hinterlässt ungeschmolzene Stellen. Das Ziel ist eine stabile, allmähliche Erwärmung aller Zonen des Zylinders.

| Typische Temperatur (°C) | Wichtige | Hinweise | Parameter |

|---|---|---|---|

| Futterzone | Beginn des Schmelzens | 40–60 | Niedrig halten, um Brückenbildung oder Anhaften zu verhindern |

| Kompressionszone | Hauptschmelzgebiet | 150–180 | Gleichmäßige Hitze sorgt für einen gleichmäßigen Schmelzfluss |

| Messzone | Homogenisieren der Schmelze | 180–210 | Vermeiden Sie Spitzen, um Blasen zu vermeiden |

| Die Zone | Filmgestaltung | 200–230 | Feinabstimmung für eine glatte, glänzende Oberfläche |

Tipps:

Halten Sie die Heizgeräte gleichmäßig verteilt, um Kältestellen zu vermeiden.

Achten Sie auf Verfärbungen – das bedeutet Überhitzung.

Für einen stabilen Durchfluss muss die Düse immer etwas höher als die Dosierzone vorgewärmt werden.

Die Schnecke ist das Herzstück des Extruders. Seine Geometrie entscheidet darüber, wie reibungslos PVB schmilzt und vermischt.

| Idealer Bereich | Warum | es wichtig ist |

|---|---|---|

| L/D-Verhältnis | 28–32 | Längere Schnecken verbessern das Schmelzen und Mischen |

| Kompressionsverhältnis | 2,0–2,8 | Hilft bei der Kontrolle der Scherung und des Ausgangsdrucks |

| Schneckengeschwindigkeit | 20–80 U/min | Gleicht Leistung und Schmelzqualität aus |

Schnelle Tipps:

Für ein gleichmäßiges Schmelzen verwenden Sie eine progressive Kompressionsschraube .

Vermeiden Sie es, mit hoher Drehzahl zu laufen, da die Schmelze dadurch überhitzt wird.

Fügen Sie einen Mischabschnitt oder einen Barrieregang hinzu , um die Gleichmäßigkeit der Schmelze zu verbessern.

Wenn Sie die Schneckengeschwindigkeit anpassen, ändern Sie diese schrittweise. Plötzliche Sprünge können zu Druckstößen oder ungleichmäßiger Strömung führen.

Stellen Sie sich den Schmelzedruck als den Herzschlag der Linie vor. Zu hoch, und die Folie reißt oder verbrennt. Zu niedrig und der Durchfluss wird ungleichmäßig.

Halten Sie den Schmelzedruck innerhalb eines stabilen Betriebsfensters (normalerweise 8–15 MPa).

Verwenden Sie eine Schmelzpumpe, um einen gleichmäßigen Fluss und eine gleichmäßige Dicke zu gewährleisten.

Überwachen Sie den Gegendruck – eine kleine Erhöhung hilft beim Mischen, erhöht aber die Wärme.

Eine stabile Druckkurve bedeutet stabile Qualität. Schwankungen zeigen an, dass etwas nicht stimmt – vielleicht ist der Filter oder die Düse verstopft.

Die Kühlung entscheidet über die endgültige Textur und Klarheit der PVB-Folie. Der Kalandrierabschnitt soll die Schmelze gleichmäßig abkühlen, ohne sie zu belasten.

| Einstellung | Typischer Bereich | Auswirkung auf die Qualität |

|---|---|---|

| Rollentemperatur | 30–60°C | Höhere Temperatur = glänzender Film; niedrigere Temperatur = matte Oberfläche |

| Rollendruck | 1,5–3,0 MPa | Hält die Dicke gleichmäßig |

| Nip-Geschwindigkeit | Passen Sie die Extrusionsgeschwindigkeit an | Beugt Dehnungsstreifen und Spannungslinien vor |

Profi-Tipps:

Für Präzision verwenden Sie eine unabhängige Temperaturregelung für jede Rolle.

Passen Sie den Rollendruck sorgfältig an – zu viel führt zu Spannungsweißbildung.

Sorgen Sie für glatte Rollenoberflächen; Kratzer sind sofort auf dem Film sichtbar.

PVB-Harz ist hygroskopisch – es liebt Wasser. Feuchtigkeit führt zu Trübungen, Blasen oder Trübungen. Halten Sie es trocken.

Harz bei 60–80 °C mindestens 3–5 Stunden vortrocknen.

Verwenden Sie Entfeuchtungstrockner, um die Luftfeuchtigkeit unter 0,3 % zu halten.

Sorgen Sie für eine saubere Umgebung – selbst Staub kann die Folie beschädigen.

Eine Raumtemperatur von etwa 22–25 °C hält den Prozess stabil.

Wenn Sie die Harzcharge wechseln, testen Sie zunächst den Schmelzfluss. Geringe Viskositätsunterschiede können sich auf die Einstellparameter auswirken.

Moderne Extrusionslinien nutzen intelligente Steuerungssysteme, um die Folienqualität automatisch zu optimieren.

Digitale Temperaturregler halten jede Zone stabil.

Drucksensoren erkennen Verstopfungen oder Düsenfehlausrichtungen.

Lasermessgeräte messen die Dicke in Echtzeit.

KI-basierte Feedbacksysteme passen Temperatur und Schneckengeschwindigkeit automatisch an.

Diese Systeme reduzieren die Trial-and-Error-Anpassungen und sparen Zeit und Material.

| Technologiefunktion | Nutzen | Problem |

|---|---|---|

| SPS + Touchscreen-Steuerung | Echtzeitüberwachung | Vereinfacht die Bedienung |

| Druckregelung im geschlossenen Regelkreis | Hält den Fluss konstant | Reduziert Filmvariationen |

| Automatische Dickenanpassung | Korrektur in Echtzeit | Perfekte Einheitlichkeit |

| Wahrscheinliche | Ursache | Behebung |

|---|---|---|

| Blasen im Film | Feuchtigkeit im Harz | Trocknungszeit verlängern, Trichter überprüfen |

| Gelber Film | Überhitzung | Senken Sie die Zylinder- oder Düsentemperatur |

| Wellige Oberfläche | Kühlungsungleichgewicht | Rollentemperatur anpassen |

| Dicke ungleichmäßig | Düsenlücke oder Druckproblem | Filter reinigen, Schmelzfluss ausgleichen |

| Matte Oberfläche | Niedrige Rollentemperatur | Erhöhen Sie die Walzentemperatur oder polieren Sie die Walzen |

Selbst kleine Änderungen – ein paar Grad oder Drehzahlen – können die Filmqualität wieder perfekt machen.

Selbst die fortschrittlichste PVB-Folienextrusionslinie kann während der Produktion vor Herausforderungen stehen. Blasen, Trübung, Vergilbung – diese Probleme frustrieren Bediener und verschwenden Material. Die gute Nachricht? Für die meisten Probleme gibt es klare Ursachen und einfache Lösungen, sobald Sie wissen, wo Sie suchen müssen. Lassen Sie uns die häufigsten Probleme untersuchen, warum sie auftreten und wie Sie sie schnell lösen können.

Wenn Ihre Folie trüb aussieht oder mit kleinen Bläschen gefüllt ist, liegt meist ein Feuchtigkeits- oder Temperaturproblem vor . PVB-Harz absorbiert leicht Wasser und eingeschlossene Feuchtigkeit verwandelt sich beim Erhitzen in Dampf.

| Ursache | Beschreibung | Lösung |

|---|---|---|

| Feuchtigkeit im Harz | Wasserdampf erzeugt beim Schmelzen Blasen | Harz 3–5 Stunden bei 60–80 °C vortrocknen |

| Überhitzung im Fass | Übermäßige Hitze zersetzt das Polymer | Niedrigere Kompressions- und Dosierzonentemperaturen |

| In der Schmelze eingeschlossene Luft | Schlechte Entlüftung oder verstopfter Filter | Überprüfen Sie die Entlüftungsöffnung und reinigen Sie die Filter regelmäßig |

| Hohe Schneckengeschwindigkeit | Zu viel Scherung fügt der Schmelze Luft hinzu | Reduzieren Sie die Drehzahl oder fügen Sie einen belüfteten Abschnitt hinzu |

Tipp: Verwenden Sie einen Luftentfeuchtungstrockner anstelle eines Heißlufttrockners – er hält die Luftfeuchtigkeit unter 0,3 % und verhindert so eine Trübung vollständig.

Ein gelber Farbton oder verbrannter Geruch bedeutet, dass sich das Harz unter Hitze zersetzt . Sobald dies geschieht, nimmt die optische Klarheit schnell ab.

Mögliche Ursachen:

Zylinder- oder Düsentemperatur zu hoch.

Lange Verweilzeit im Extruder.

Kontaminiertes Rohmaterial oder recyceltes Harz.

Korrekturen:

Senken Sie die Temperatur in der Dosier- und Düsenzone um 10–15 °C.

Reduzieren Sie die Schneckengeschwindigkeit, um die Hitzeeinwirkung des Materials zu verkürzen.

Verwenden Sie sauberes, frisches Harz oder vorgefiltertes Mahlgut.

Überprüfen Sie Heizungen und Thermoelemente auf ungleichmäßige Erwärmung.

Vorteilhaft: Schmelztemperatur für PVB unter 230 °C halten. Bei höheren Werten besteht die Gefahr einer Verfärbung und einer schlechten Haftung.

Wenn sich eine Seite der Folie dicker anfühlt, ist das nicht Ihre Einbildung. Normalerweise handelt es sich um ein Problem mit dem Druckausgleich oder der Matrizenausrichtung.

| Ursache | Auswirkung | Empfohlene Maßnahme |

|---|---|---|

| Verstopfter Filter oder Bildschirm | Einseitig eingeschränkter Durchfluss | Filter austauschen, Brecherplatte reinigen |

| Die Lippen sind falsch ausgerichtet | Ungleichmäßiger Extrusionsspalt | Passen Sie die Matrizenschrauben oder die Lippenausrichtung an |

| Instabiler Schmelzedruck | Inkonsistenter Fluss zum Sterben | Druck mittels Schmelzepumpe stabilisieren |

| Ungleichgewicht des Rollendrucks | Der Film dehnt sich ungleichmäßig | Walzenspalt und Andruckkraft kalibrieren |

Stellen Sie außerdem sicher, dass die Temperatur im gesamten Chip gleichmäßig bleibt. Schon ein kleiner Unterschied von 5 °C kann dazu führen, dass eine Kante dicker wird.

Oberflächenflecken können eine perfekte Filmrolle ruinieren. Sie sind häufig auf zurückzuführen kontaminierte Geräte oder abgenutzte Oberflächen .

Häufige Ursachen:

Staub- oder Schmutzpartikel in der Harzzufuhr.

Zerkratzte Kalanderwalzen oder Matrizenlippen.

Festsitzende Rückstände von früheren Läufen.

Schnelle Lösungen:

Reinigen Sie den Trichter und das Zufuhrsystem vor jeder Charge.

Verkratzte Rollen polieren oder ersetzen.

Bei einem Farb- oder Sortenwechsel Reinigungsharz verwenden.

Überprüfen Sie die Matrize regelmäßig – selbst ein winziger Grat kann sichtbare Linien hinterlassen.

Tipp: Folienrollen beim Abkühlen immer abdecken. In der Luft befindlicher Staub kann sich in weichen PVB-Oberflächen festsetzen.

Die Kantenverformung sieht geringfügig aus, kann aber beim Laminieren zu großen Problemen führen. Die Ursache liegt meist in ungleichmäßiger Kühlung oder Spannung.

| Problem | Wahrscheinliche Ursache | Korrektur |

|---|---|---|

| Einrollen nach innen | Ungleichmäßige Kühlung zwischen Ober- und Unterwalze | Rollentemperaturen ausgleichen |

| Wellige Oberfläche | Übermäßige Spannung am Wickler | Passen Sie die Spannungsregelung und die Wickelgeschwindigkeit an |

| Kantenverzug | Ungleichmäßige Filmdicke | Kalibrieren Sie den Düsen- und Walzenspaltdruck |

| Filmrutschen | Falscher Rollendruck | Erhöhen Sie den Anpressdruck leicht |

Behalten Sie den genau im Auge Temperaturunterschied zwischen den Kalanderwalzen – streben Sie eine Abweichung von weniger als 3 °C an.

Manchmal haftet die PVB-Folie beim Laminieren nicht richtig auf Glas. Dies deutet meist auf eine Oberflächenverunreinigung oder eine Alterung der Folie hin.

Warum es passiert:

Staub-, Öl- oder Silikonrückstände auf dem Glas.

Film wurde zu lange unter feuchten Bedingungen gelagert.

Falsche Laminiertemperatur oder falscher Druck.

So beheben Sie das Problem:

Reinigen Sie das Glas mit Alkohol oder einem speziellen Reinigungsmittel.

Bewahren Sie die Folie in einer feuchtigkeitsbeständigen Verpackung auf.

Verwenden Sie eine Laminiertemperatur von etwa 130–145 °C und einen konstanten Druck.

Ersetzen Sie alte Rollen, wenn deren Haltbarkeitsdauer überschritten ist (normalerweise 6 Monate).

Profi-Tipp: Lagern Sie PVB-Folien in einer kontrollierten Umgebung – 23 °C, unter 30 % Luftfeuchtigkeit – für beste Klebeergebnisse.

Wenn der Extruder unerwartet stoppt oder die Leistung schwankt, ist es an der Zeit, das System zu überprüfen – nicht nur das Material.

Mögliche Gründe:

Sensorfehler oder falsches Signal.

Verstopfter Schmelzekanal oder Filter verstopft.

Inkonsistente Stromversorgung oder Temperaturüberschreitung.

Schritte zur Fehlerbehebung:

Überprüfen Sie das SPS-Fehlerprotokoll auf Fehlercodes.

Überprüfen Sie Heizungen, Sensoren und Verkabelung auf Schäden.

Ersetzen oder reinigen Sie verstopfte Filtersiebe.

Beginnen Sie erneut mit einer niedrigeren Zylindertemperatur, um ein Verbrennen des Harzes zu verhindern.

Ein zuverlässiger vorbeugender Wartungsplan vermeidet die meisten dieser Stillstände, bevor sie auftreten.

| Problem | Wahrscheinliche Ursache | Empfohlene Lösung |

|---|---|---|

| Blasen / Dunst | Feuchtigkeit im Harz | Harz trocknen, Temperatur reduzieren |

| Gelber Film | Überhitzung | Senken Sie die Schmelzetemperatur und verlangsamen Sie die Geschwindigkeit der Schnecke |

| Ungleichmäßige Dicke | Sterben Ungleichgewicht | Düsenlippen einstellen, Filter reinigen |

| Kratzer | Schmutzige Brötchen | Walzen reinigen oder polieren |

| Kanten-Curling | Ungleichmäßige Kühlung | Rollentemperatur und -druck ausgleichen |

| Schlechte Haftung | Kontamination | Glas reinigen, Folie trocken lagern |

| Automatische Abschaltung | Systemfehler | Sensoren prüfen, Filter reinigen |

Um wiederkehrende Fehler zu minimieren, machen Sie die Wartung zu einer Routine und nicht zu einer Reaktion.

Reinigen Sie Matrize, Schnecke und Zylinder nach jeder Produktionsschicht.

Ersetzen Sie die Filter, bevor sie zu 80 % verstopft sind.

Temperatursensoren monatlich kalibrieren.

Mechanische Teile gemäß Herstellerplan schmieren.

Führen Sie ein Protokoll aller Parameteränderungen und beobachteten Probleme – Muster offenbaren schnell die Grundursachen.

Moderne Extrusionslinien konzentrieren sich auf Energieeinsparung und Nachhaltigkeit – ein Engagement, das mit der Mission von Bkwell übereinstimmt.

Reduziert den Energieverbrauch um bis zu 35 %.

Sorgt für eine schnellere und gleichmäßigere Erwärmung.

Weniger thermische Belastung der Maschinenkomponenten.

SPS- und Touchscreen-Schnittstellen vereinfachen die Bedienung.

Automatisierte Rückkopplungsschleifen sorgen für eine konstante Ausgabe.

Selbstlernende Algorithmen optimieren Temperaturzonen.

Unterstützung für recyceltes PVB-Harz aus Verbundglasabfällen.

Geringerer CO2-Fußabdruck und geringere Abfallerzeugung.

Foshan Bkwell Machinery Co., Ltd. integriert energiesparende und umweltfreundliche Designs in alle Extrusionssysteme und hilft Kunden so, Kosten zu senken und gleichzeitig die Umwelt zu schützen.

Tragen Sie immer Handschuhe, Schutzbrille und Sicherheitsschuhe.

Halten Sie den Bereich frei von Rutschgefahren und heißen Oberflächen.

Öffnen Sie niemals die Matrize oder den Zylinder während des Betriebs.

Reinigen Sie Schnecke, Zylinder und Matrize regelmäßig mit nicht scheuernden Methoden.

Überprüfen Sie wöchentlich Heizungen, Sensoren und Dichtungen.

Ersetzen Sie verschlissene Teile zeitnah, um Defekten vorzubeugen.

Bkwell Machinery Co., Ltd 2017, wurde in Foshan gegründet und . ist ein Hersteller hochwertiger Kunststoffextrusionsmaschinen der Jwell Group mit Sitz im Bezirk Shunde, Guangdong, China.

Bkwell ist auf Forschung und Entwicklung, Produktion und Vertrieb moderner Extrusionslinien spezialisiert – einschließlich PVB-Folienextrusionsanlagen für die Automobil-, Bau- und Photovoltaikindustrie.

Globale Reichweite: Fabriken in Südchina und Thailand, die Südostasien und darüber hinaus beliefern.

Innovationsschwerpunkt: Fortgeschrittene Forschung und Entwicklung im Bereich High-End-Extrusionsformen und digitale Steuerungen.

Kundenspezifisches Engineering: Maßgeschneiderte Linien, die Ihren Harz-, Dicken- und Produktionsanforderungen entsprechen.

Nachhaltigkeitsverpflichtung: Maschinen, die Energie- und Materialverschwendung reduzieren.

Kundendienst: Installation, Schulung und lebenslange technische Unterstützung.

Wenn Sie in eine PVB-Folienextrusionslinie von Foshan Bkwell Machinery investieren, investieren Sie in gleichbleibende Leistung, Effizienz und Technik auf globalem Niveau.

PVB-Folien spielen in modernen Sicherheitsglas- und Solarprodukten eine wesentliche Rolle – und diese Geschichte beginnt mit einer PVB-Folienextrusionslinie .

Durch die Kombination von Präzisionstechnik, intelligenten Steuerungssystemen und nachhaltiger Technologie liefert , Foshan Bkwell Machinery Co., Ltd. zuverlässige Extrusionslösungen, denen weltweit vertraut wird.

Ganz gleich, ob Sie eine neue Produktionslinie einrichten oder Ihre bestehende aufrüsten, das Fachwissen von Bkwell stellt sicher, dass Ihre Investition zu überragender Folienqualität, höherem Output und langfristiger Rentabilität führt.