Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-07-17 Herkunft:Powered

Mit zunehmender globaler Nachfrage nach hochwertigen, anpassbaren Kunststoffprodukten suchen die Hersteller nach fortschrittlichen Lösungen, um die Produktivität, Konsistenz und Nachhaltigkeit in ihrem Betrieb zu verbessern. Die Blechextrusion ist eine der effektivsten Methoden zur Optimierung Ihres Kunststoff-Extrusionsprozesses und ermöglicht es Ihnen, hochvolumige, präzise Plastikblätter für Verpackungen, Automobilverkehr, Baumaterialien, medizinische Tabletts und vieles mehr herzustellen.

In diesem Artikel wird untersucht, wie die Blatt -Extrusion Ihre Kunststoff -Extrusionsvorgänge, die Vorteile, die neuesten technologischen Fortschritte und wie Foshan Bkwell Intelligent Equipment Co., Ltd} verändern kann. Kann Sie mit hochmodernen Extrusionsleitungen unterstützen, um Ihre Produktionseffizienz zu verbessern.

Die Blechextrusion ist ein wichtiger kontinuierlicher Herstellungsprozess in der Kunststoffindustrie, das flache Kunststoffblätter mit gleichmäßiger Dicke und hochwertigen Oberflächenoberflächen herstellt. Der Prozess beginnt mit der Fütterung von rohen thermoplastischen Pellets in den Extruder, wo sie durch das Schrauben- und Laufsystem geschmolzen und homogenisiert werden. Dies gewährleistet einen konsistenten und gleichmäßigen Schmelzstrom, der dann durch einen flachen Würfel gezwungen wird, um das Blatt zu bilden. Das aufstrebende Blatt ist sorgfältig kalender und auf einen Dreier -Kalinder -Hohlrohren abgekühlt, der nicht nur die endgültige Dicke steuert, sondern auch eine glatte Oberflächenfinish verleiht. Nach dem Abkühlen wird das Blatt entweder in bestimmte Größen geschnitten oder für weitere Verarbeitung oder nachgeschaltete Anwendungen auf Rollen geschnitten.

Diese Methode ist wichtig, um Plastikblätter mit engen Dicketoleranzen, hoher Oberflächenqualität und hervorragenden mechanischen Eigenschaften zu erzeugen. Diese Eigenschaften machen die Blattextrusion zu einem integralen Bestandteil der Kunststoffherstellung, insbesondere für Anwendungen, die Präzision und Zuverlässigkeit erfordern, wie Verpackung, Automobilkomponenten und medizinische Geräte. Die Fähigkeit, die Dicke und Oberflächenbeschaffung genau zu steuern, ermöglicht es den Herstellern, hochwertige Blätter zu produzieren, die den spezifischen Anforderungen verschiedener Branchen entsprechen und die Haltbarkeit, Funktionalität und ästhetische Attraktivität in den Endprodukten sicherstellen.

Blatt-Extrusionsleitungen, insbesondere diejenigen, die mit fortschrittlichen SPS-Steuerelementen (Programmable Logic Controller) und HMI (Human-Machine Interface) ausgestattet sind, bieten eine beispiellose Genauigkeit bei der Verwaltung kritischer Prozessparameter. Diese Kontrollen ermöglichen es den Operatoren, die Temperatur, den Druck und den materiellen Durchsatz akribisch zu regulieren, um sicherzustellen, dass jedes erzeugte Blatt während des gesamten Produktionslaufs eine konsistente Dicke und Oberflächenfinish aufrechterhält. Diese Konsistenzniveau ist für Anwendungen von entscheidender Bedeutung, bei denen eine Gleichmäßigkeit von größter Bedeutung ist, z. B. in medizinischen Geräten, Automobilkomponenten und High-End-Verpackungen. Die Fähigkeit, enge Toleranzen aufrechtzuerhalten, verringert die Wahrscheinlichkeit von Mängel und verbessert damit die Produktzuverlässigkeit und die Kundenzufriedenheit.

Einer der bedeutendsten Vorteile der Blechextrusion ist die kontinuierliche Betriebsfähigkeit. Im Gegensatz zu Batch -Verarbeitungsmethoden, bei denen häufige Stopps und Starts beinhaltet, können Blatt -Extrusionsleitungen für längere Zeiträume ununterbrochen ausgeführt werden. Dieser kontinuierliche Betrieb erhöht nicht nur die Ausgangsraten, sondern verringert auch die Ausfallzeiten signifikant, was zu einer höheren Gesamtproduktionseffizienz führt. Die Fähigkeit, große Mengen an Blättern in einem einzigen Lauf zu produzieren, minimiert den Bedarf an häufigen Einstellungen und Anpassungen, fördert den Herstellungsprozess weiter und senkt die Produktionskosten.

Die Blechextrusion ist sehr vielseitig und kann einen weiten Bereich von thermoplastischen Materialien verarbeiten. Diese Vielseitigkeit ist ein wichtiges Gut für Hersteller, da sie Blätter aus verschiedenen Materialien produzieren, um bestimmte Anwendungsanforderungen zu erfüllen. Gemeinsame Materialien, die in der Blatt -Extrusion verwendet werden, umfassen:

PET (Polyethylen -Terephthalat) und PETG (Polyethylen -Terephthalatglykol): Diese Materialien sind für ihre Klarheit, Festigkeit und Rezyklierbarkeit bekannt.

PVC (Polyvinylchlorid): bietet eine hervorragende Flexibilität und chemische Resistenz, wodurch es für Anwendungen wie medizinische Tabletts und Baumaterialien geeignet ist.

PP (Polypropylen) und PE (Polyethylen): Diese Materialien sind leicht und langlebig und werden häufig bei Verpackungen und Automobilkomponenten verwendet.

PC (Polycarbonat), PS (Polystyrol) und ABS (Acrylonitril -Butadien -Styrol): Diese Materialien werden für ihre Auswirkungserwiderstand und ihre einfache Verarbeitung bekannt und werden in einer Vielzahl von Anwendungen verwendet, einschließlich Automobilplatten und Unterhaltungselektronik.

PLA (Polyltsäure) und andere biologisch abbaubare Polymere: Diese Materialien sind umweltfreundlich und für Anwendungen geeignet, bei denen Nachhaltigkeit eine wichtige Überlegung ist, wie z.

Mit diesem breiten Materialsumfang können Hersteller ihre Produkte so anpassen, dass sie die spezifischen Bedürfnisse verschiedener Branchen entsprechen, von Lebensmitteln und Getränken bis hin zu Automobil- und medizinischen Sektoren.

Die Blechextrusion ist eine kostengünstige Fertigungsmethode, die Materialverschwendung minimiert und in Bezug auf die Produktionseffizienz mehrere Vorteile bietet. Die kontinuierliche Natur des Prozesses verringert die Notwendigkeit häufiger Einrichtungen und Anpassungen, wodurch die Arbeitskosten gesenkt werden. Darüber hinaus können Blatt -Extrusionslinien leicht in Inline -Recyclingsysteme integriert werden, sodass Hersteller Schrottmaterial wiederverwenden und Abfall weiter reduzieren können. Die Fähigkeit, Inline -Prozesse wie Laminierung, Druck oder Präge direkt in die Produktionslinie einzubeziehen, beseitigt die Notwendigkeit sekundärer Verarbeitungsschritte, wodurch die Gesamtproduktionskosten und die Vorlaufzeiten gesenkt werden. Diese kostensparenden Vorteile machen die Blatt-Extrusion zu einer attraktiven Option für Hersteller, die ihre Produktionsprozesse optimieren und die Rentabilität verbessern möchten.

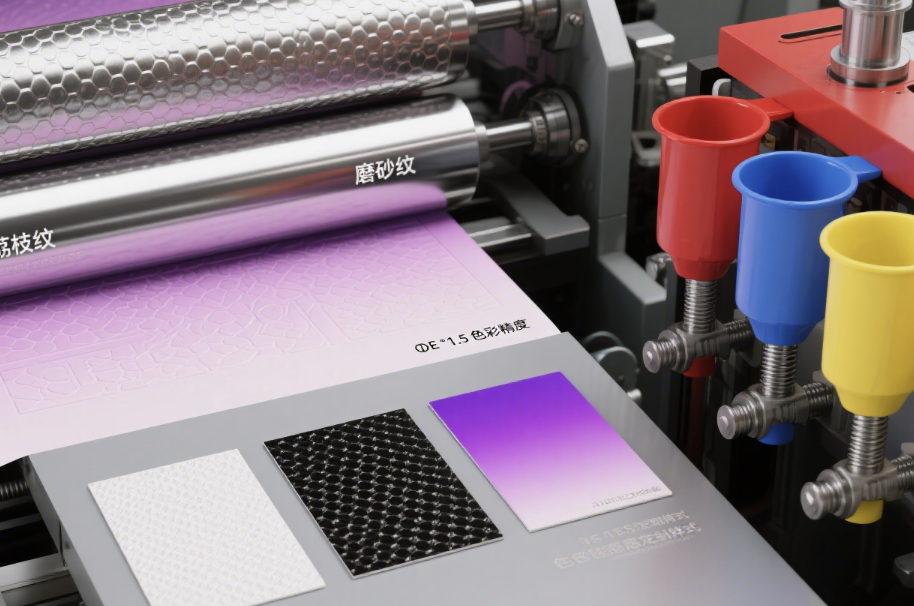

Die Blatt -Extrusion bietet ein hohes Maß an Anpassung und ermöglicht es den Herstellern, Blechdicke, Breite, Oberflächenstruktur und Farbe anzupassen, um den bestimmten Kundenanforderungen zu erfüllen. Diese Flexibilität ist auf dem heutigen Wettbewerbsmarkt von entscheidender Bedeutung, auf dem Kunden häufig maßgeschneiderte Lösungen fordern. Extrusionsleitungen können leicht neu konfiguriert werden, um Blätter mit unterschiedlichen Abmessungen und Eigenschaften herzustellen, um sicherzustellen, dass sich die Hersteller schnell an sich ändernde Marktanforderungen anpassen können. Darüber hinaus sind Blech -Extrusionslinien skalierbar, was bedeutet, dass sie erweitert werden können, um zunehmendem Produktionsvolumina aufzunehmen, ohne die Qualität des Endprodukts zu beeinträchtigen. Diese Skalierbarkeit stellt sicher, dass Hersteller ihren Betrieb ausbauen und gleichzeitig eine konsistente Produktqualität aufrechterhalten und die Blattextrusion zu einer zukunftssicheren Herstellungslösung machen können.

Während die Extrusion in verschiedenen Formen wie Schläuchen, Profil und geblasenem Filmextrusion verwendet wird, bietet die Blechextrusion einzigartige Vorteile bei der Herstellung von flachen, hochpräzisen Blättern.

Tabelle: Vergleich der Blechextrusion mit anderen Extrusionsprozessen

| Feature | Sheet Extrusion | Tubing Extrusion | Blown Film Extrusion Extrusion |

|---|---|---|---|

| Produktform | Flache Blätter | Hohlrohre und Profile | Dünnfilmbrötchen |

| Dickenkontrolle | Enge Kontrolle (± 1-3%) | ID/OD-Steuerung auf Mikronebene | Variiert mit dem Blow-up-Verhältnis |

| Oberflächenqualität | Hohe Oberflächenbeschaffung | Mäßige Oberflächenbeschaffung | Variiert mit Material und Kühlung |

| Produktionsgeschwindigkeit | Moderat bis hoch | Niedrig bis moderat für Präzision | Hoch |

| Anwendungen | Verpackung, Automobil, Gebäude | Katheter, Strohhalme, Kabel | Taschen, Wraps, Verpackungsfilme |

Die Blatt-Extrusion ermöglicht es den Herstellern, eine präzise Produktion für flache Blattprodukte mit hoher Volumen zu erzielen. Damit ist es die bevorzugte Methode für Branchen, die eine konsistente Dicke und Oberflächeneigenschaften erfordert.

Eine effiziente Blatt -Extrusionslinie umfasst typischerweise:

Fütterungssystem: Gravimetrische Feeder für genaue Materialdosierung.

Extruder: Ein- oder Zwillingsschnecken-Extruder, die für materielle Anforderungen ausgelegt sind.

Screenwechsler und Schmelzpumpe: Zur Aufrechterhaltung der Sauberkeit und der Druckstabilität der Schmelze.

Flat -Würfel: Verteilt die Schmelze gleichmäßig über die Breite.

Drei-Roll-Kalender-Stapel: Kühlt, glättet und bestimmt die endgültige Dicke.

Eingangseinheit: Zieht das Blatt mit einer konsistenten Geschwindigkeit durch den Vorgang.

Kantenschneider und Wickler oder Cutter: Schließen Sie die Blechabmessungen ab und bereitet sich auf die Speicherung oder weitere Verarbeitung vor.

Die Extrusionsleitungen von BKWell bieten erweiterte modulare Konfigurationen, mit denen Sie Koextrusionsschichten, Prägeeinheiten oder Laminierungssysteme hinzufügen können, um den spezifischen Anwendungsanforderungen zu erfüllen.

Für konsistente, hochwertige Blatttusionen sind die Überwachung und Kontrolle kritischer Parameter unerlässlich.

Schmelztemperatur: Die stabile Temperatur verhindert den Abbau und sorgt für die Homogenität.

Schmelzedruck: Konsistenter Druck sorgt für einen gleichmäßigen Durchfluss durch den Würfel.

Durchsatz: Die Ausgangsraten optimieren.

Die Lip einstellen: Ermöglicht die Feinabstimmung der Dicke über der Blechbreite.

Kalender -Rollentemperatur und Druck: Kritisch für die Oberflächenfinish und die Genauigkeit der Dicke.

Liniengeschwindigkeit: Koordiniert mit Kühl- und Ziehsystemen, um die Stabilität aufrechtzuerhalten.

Die Extrusionslinien von BKWell verwenden erweiterte SPS-basierte Steuerungssysteme, mit denen die Bediener diese Parameter in Echtzeit überwachen, Einstellungen effizient anpassen und Rezepte für wiederholbare Produktionsqualität speichern können.

Während die Blatt -Extrusion zahlreiche Vorteile bietet, können die Hersteller mehrere Herausforderungen stellen, die sich auf die Produktqualität, die Effizienz und die Gesamtproduktionskosten auswirken können. Mit den richtigen Lösungen und modernen Technologien können diese Herausforderungen jedoch effektiv behandelt werden.

Eine häufige Herausforderung bei der Extrusion der Blech besteht darin, eine konsistente Dicke über die gesamte Breite des Blattes zu erreichen. Variationen der Dicke können zu einer ungleichmäßigen Leistung und Qualitätsproblemen im Endprodukt führen. Um dies zu beheben, können fortschrittliche flache Stempel mit manuellen oder automatischen Lip -Anpassungen ausgestattet werden. Diese Anpassungen ermöglichen eine präzise Kontrolle über den Schmelzstrom, um eine gleichmäßige Dicke zu gewährleisten. Das Integration von Dicke-Überwachungssystemen kann außerdem Echtzeit-Feedback bieten, sodass die Bediener die erforderlichen Anpassungen während der Produktion vornehmen können. Diese Kombination aus fortschrittlichen Die Technologie und Überwachungssystemen trägt dazu bei, die konsistente Blechdicke während des gesamten Produktionslaufs aufrechtzuerhalten.

Materialverschlechterung und Gelbildung sind kritische Probleme, die die Qualität und das Aussehen der extrudierten Blätter beeinflussen können. Der Abbau tritt häufig aufgrund von übermäßiger Hitze oder einer schlechten Schmelzhomogenität auf, was zu Mängel wie Gelen oder schwarzen Flecken führt. Um dies zu mildern, ist eine präzise Schmelztemperaturregelung unerlässlich. Mehrzonenheizungssysteme ermöglichen das fein abgestimmte Temperaturmanagement entlang des Extruder-Laufs, um sicherzustellen, dass das Material bei optimaler Temperatur verarbeitet wird. In Verbindung mit einem effizienten Schraubdesign, der einen gleichmäßigen Schmelzfluss fördert, hilft dieser Ansatz bei der Verhinderung von Verschlechterungen und sorgt für eine homogene Schmelze. Die regelmäßige Wartung und Kalibrierung der Extrusionsgeräte spielen auch eine entscheidende Rolle bei der Aufrechterhaltung der konsistenten Verarbeitungsbedingungen.

Oberflächendefekte wie Streifen, Linien oder ungleiche Texturen können die ästhetische und funktionelle Qualität der extrudierten Blätter erheblich beeinflussen. Diese Mängel ergeben sich häufig aus Verunreinigungen im Schmelzfluss oder unsachgemäßer Kalenderrolleneinstellungen. Um dies zu beheben, ist die Aufrechterhaltung sauberer Schmelzflusswege unerlässlich. Dies beinhaltet die regelmäßige Reinigung des Extruders und zum Sterben, um eine Kontamination zu verhindern. Darüber hinaus kann die Verwendung von Filtrationssystemen dazu beitragen, Verunreinigungen zu entfernen und eine saubere Schmelze zu gewährleisten. Die Optimierung der Kalender-Rolltemperaturen und -Andrücke ist ebenfalls entscheidend, um eine glatte und fehlerfreie Oberflächenfinish zu erreichen. Durch die sorgfältige Verwaltung dieser Parameter können Hersteller hochwertige Blätter mit hervorragenden Oberflächeneigenschaften produzieren.

Die Abfallwirtschaft ist eine weitere erhebliche Herausforderung bei der Extrusion von Blech, da überschüssiges Material und Schrott zu erhöhten Kosten und Umweltproblemen führen können. Um Abfälle zu minimieren, können Hersteller Inline -Edge -Trim -Recyclingsysteme implementieren. Diese Systeme erfassen und verarbeiten überschüssiges Material direkt auf der Produktionslinie, reduzieren Abfall und verbessern die Nachhaltigkeit. Darüber hinaus kann die Optimierung des Extrusionsprozesses zur Minimierung der Schrottgenerierung und die Einbeziehung effizienter Wiederaufbereitungsmethoden die Bemühungen zur Abfallbewirtschaftung weiter verbessern. Durch die Übernahme dieser Praktiken können Hersteller Materialverschwendung und niedrigere Produktionskosten senken und gleichzeitig zu einem nachhaltigeren Herstellungsprozess beitragen.

Ein hoher Energieverbrauch ist ein häufiges Problem beim Extrusionsprozess, da er die Betriebskosten erheblich beeinträchtigen kann. Um dies zu beheben, können Hersteller energieeffiziente Heizsysteme einnehmen, die fortschrittliche Isolier- und Wärmewiederherstellungstechniken verwenden. Diese Systeme stellen sicher, dass Energie effizient genutzt wird, wodurch der Gesamtenergieverbrauch verringert wird. Darüber hinaus können fortschrittliche Steuerungssysteme den Extrusionsprozess optimieren und sicherstellen, dass Energie nur bei Bedarf genutzt wird. Durch die Kombination von energieeffizienten Heizung mit intelligenten Steuerungssystemen können Hersteller signifikante Energieeinsparungen erzielen, ohne die Produktqualität zu beeinträchtigen.

Die Blechextrusion ist ein kontinuierliches Herstellungsprozess, mit dem flache Kunststoffblätter mit gleichmäßiger Dicke und hochwertigen Oberflächenoberflächen hergestellt werden. Es geht darum, thermoplastische Pellets zu schmelzen und sie durch einen flachen Würfel in Blätter zu formen, gefolgt von Kühlung und Kalender.

Der kontinuierliche Betrieb von Blatt -Extrusionsleitungen ermöglicht hohe Ausgangsraten und reduzierte Ausfallzeiten im Vergleich zu Stapelverarbeitungsmethoden. Dies optimiert den Herstellungsprozess, senkt die Produktionskosten und erhöht die Gesamteffizienz.

Blechextrusion minimiert Materialabfälle durch Inline -Recyclingsysteme und reduziert die Notwendigkeit sekundärer Verarbeitungsschritte, indem Prozesse wie Laminierung, Druck oder Präge direkt in die Produktionslinie integriert werden. Dies senkt die Gesamtproduktionskosten und die Vorlaufzeiten.

Ja, die Blatt -Extrusion bietet ein hohes Maß an Anpassung und ermöglicht Anpassungen in der Blattdicke, der Breite, der Oberflächenstruktur und der Farbe, um die Kundenanforderungen zu erfüllen. Extrusionsleitungen sind ebenfalls skalierbar und ermöglichen es den Herstellern, das Produktionsvolumen zu erhöhen, ohne die Qualität zu beeinträchtigen.

Die Blechextrusion ist ein kritischer Prozess, um Ihre Kunststoff -Extrusionsvorgänge zu optimieren und Präzision, Konsistenz und hohe Produktivität für eine Vielzahl von Anwendungen zu bieten . Sie können Ihre Fähigkeiten um mehrschichtige und spezielles Blattproduktion erweitern. Wenn Sie bereit sind, Ihren Plastik -Extrusionsprozess über die Extrusionstechnologie für fortschrittliche Blech zu optimieren, kann BKWell das Fachwissen, die Ausrüstung und den Unterstützung liefern, um Ihnen den Erfolg zu erleichtern.