Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-10-17 Herkunft:Powered

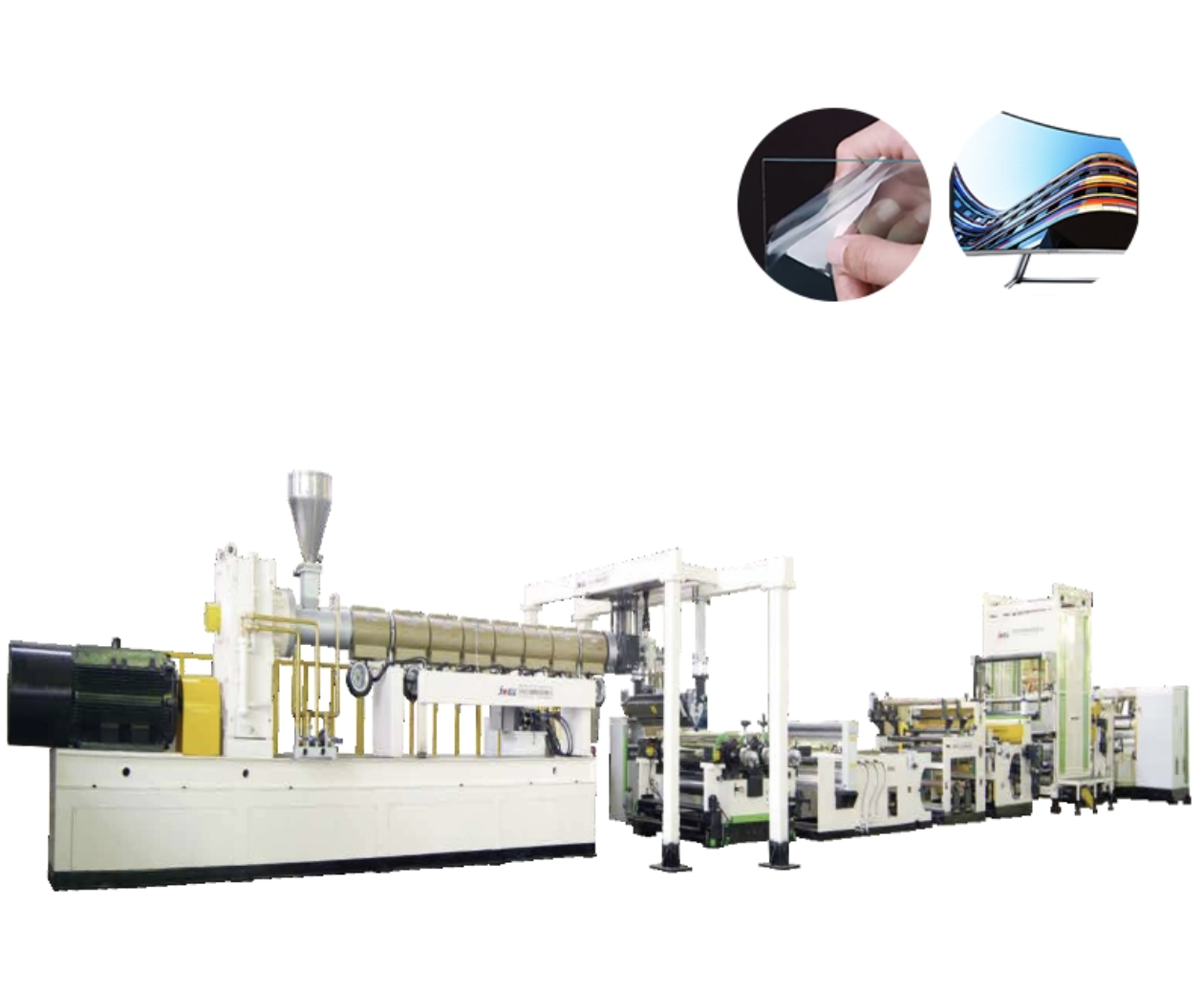

Haben Sie sich jemals gefragt, wie Kunststoffprodukte hergestellt werden? Extrusionsmaschinen spielen eine Schlüsselrolle. Sie verwandeln Rohstoffe effizient in fertige Produkte. Eine Extrusionslinie besteht aus einer Reihe von Maschinen, die Kunststoffe schmelzen und formen. Diese Linien sind bei der Herstellung von Rohren, Blechen und vielem mehr von entscheidender Bedeutung. In diesem Beitrag erfahren Sie mehr über Extrusionslinien und deren Kosten und können so fundierte Entscheidungen für Ihr Unternehmen treffen.

Die Investition in eine Extrusionslinie ist für jeden Hersteller eine wichtige Entscheidung. Eine Extrusionsmaschine wandelt rohe Kunststoff- oder Verbundmaterialien in Rohre, Platten, Profile oder Folien um und ermöglicht so eine konsistente Produktion in großen Mengen. Für eine effektive Budgetierung und ROI-Planung ist es jedoch von entscheidender Bedeutung, die damit verbundenen Kosten zu verstehen. Die Kosten einer Extrusionslinie variieren stark je nach Maschinentyp, Materialkompatibilität, Produktionskapazität, Automatisierungsgrad und nachgeschalteter Ausrüstung. In diesem Artikel untersuchen wir alle Faktoren, die die Preisgestaltung von Extrusionslinien beeinflussen, und helfen Unternehmen dabei, fundierte Investitionsentscheidungen zu treffen und gleichzeitig die Effizienz und Ausgabequalität zu optimieren.

Eine Extrusionsmaschine ist eine Industrieanlage, die dazu dient, rohen Kunststoff zu schmelzen und zu kontinuierlichen Produkten zu formen. Der Prozess beginnt mit dem Laden von Kunststoffpellets oder -pulvern in einen Trichter, der das Material in ein beheiztes Fass befördert. Im Inneren des Zylinders schiebt eine Schnecke das Material vorwärts, während es erhitzt und gemischt wird, um eine gleichmäßige Schmelze zu erzeugen. Der geschmolzene Kunststoff durchläuft eine Düse und bildet das gewünschte Profil, sei es ein Rohr, eine Platte oder ein individuelles Profil.

Moderne Extrusionslinien umfassen mehrere integrierte Systeme wie Kühltanks, Abzüge, Schneidgeräte und Mehrschichtdüsenköpfe. Diese Komponenten ermöglichen eine konsistente Produktion und präzise Produktabmessungen, tragen aber auch zu den Gesamtkosten der Extrusionsmaschine bei. Darüber hinaus wirkt sich die Wahl zwischen Einschnecken- und Doppelschneckenextrudern sowohl auf die Anfangsinvestition als auch auf die langfristige Betriebseffizienz aus.

Extrusionsmaschinen bieten unübertroffene Effizienz und Skalierbarkeit. Durch den kontinuierlichen Betrieb können Hersteller große Mengen einheitlicher Produkte ohne häufige Ausfallzeiten produzieren. Im Gegensatz zu Batch-Prozessen minimiert die Extrusion den Materialabfall und senkt die Arbeitskosten.

Durch die Wahl der richtigen Extrusionsmaschine wird sichergestellt, dass Projektspezifikationen wie Rohrdurchmesser, Profilkomplexität oder Blechdicke konsequent eingehalten werden. Beispielsweise können mehrschichtige Rohrextrusionslinien Schichten mit spezifischen Eigenschaften wie Korrosionsbeständigkeit oder Sauerstoffbarrieren erzeugen, was einen Mehrwert schafft, aber die Maschinenkosten erhöht.

Extrusionsmaschinen ermöglichen es Herstellern auch, mit neuen Materialien zu experimentieren, einschließlich recycelter Kunststoffe oder Verbundmischungen, wodurch die Nachhaltigkeit verbessert und das Produktangebot erweitert wird.

Schnecke und Zylinder sind das Herzstück einer Extrusionsmaschine. Die Schnecke bewegt, komprimiert und schmilzt das Material und sorgt gleichzeitig für eine ordnungsgemäße Mischung und Temperaturkontrolle. Doppelschneckenextruder eignen sich hervorragend für die Verarbeitung abrasiver oder komplexer Materialien wie Holz-Kunststoff-Verbundwerkstoffe (WPC), PVC-Mischungen und gefüllte Polymere. Für einfache Thermoplaste wie Polyethylen (PE) oder Polypropylen (PP) sind Einschneckenextruder kostengünstiger.

Die richtige Schneckenauswahl beeinflusst nicht nur die Maschinenkosten, sondern auch den Durchsatz, den Energieverbrauch und die Schmelzequalität. Moderne Extruder verfügen über segmentierte Schnecken mit einstellbaren Elementen, die eine Feinabstimmung für bestimmte Materialien ermöglichen und die langfristige Effizienz verbessern.

Stanzköpfe sind Präzisionswerkzeuge, die die endgültige Form des Produkts bestimmen. Mehrschichtdüsen oder Spinnendüsen erhöhen die Vorlaufkosten, ermöglichen aber die Herstellung anspruchsvoller Rohre, Profile oder Folien mit mehreren Funktionalitäten. Zu den Werkzeugen gehören auch Kalibriergeräte, Kühlsysteme, Abzüge und Schneideinheiten, die alle einheitliche Abmessungen gewährleisten und Abfall reduzieren.

Die Investition in hochwertige Matrizen und Werkzeuge zahlt sich durch weniger Fehler, weniger Ausschuss und eine höhere Produktzuverlässigkeit aus.

Nach der Extrusion müssen die Produkte präzise gekühlt, transportiert und geschnitten werden. Kühlsysteme, ob Wassertanks, Kühlwalzen oder Luftkühlung, stabilisieren die Form und verhindern ein Verziehen. Abzugseinheiten steuern Geschwindigkeit und Spannung, während Schneid-, Wickel- oder Stapler das Produkt fertigstellen. Automatisierte Qualitätskontrollsysteme wie Laserdickensensoren oder Inline-Kameras tragen dazu bei, die Maßhaltigkeit aufrechtzuerhalten.

Tipp: Die fortschrittliche nachgelagerte Automatisierung erhöht die anfänglichen Kosten der Extrusionslinie, reduziert jedoch langfristig die Arbeitskosten und den Abfall erheblich.

Aufgrund ihrer Vielseitigkeit bedienen Extrusionslinien zahlreiche Branchen:

● Konstruktion: PVC-, PE- und PP-Rohre für Sanitär-, Abwasser-, Gas- und Elektroleitungen. Profillinien produzieren Fenster- und Türrahmen, Vinylverkleidungen und architektonische Zierleisten. Aus Blechbahnen entstehen Dacheindeckungsplatten oder Dämmplatten.

● Verpackung: Extrudierte Platten, Folien und thermogeformte Schalen oder Becher. Blasfolienanlagen produzieren Beutel, Agrarfolien und Stretchfolien.

● Automobil: Flexible PVC-Schläuche, Dichtungen, Dichtungen, Armaturenbrettverkleidungen und Schutzhüllen. Extrusion reduziert das Fahrzeuggewicht, indem Metallteile durch langlebige Kunststoffe ersetzt werden.

● Konsumgüter und Möbel: Schaumstoffplatten, Schläuche, Möbelverkleidungen und Vinylböden. WPC-Extrusionslinien produzieren Terrassendielen, Zäune und dekorative Profile.

Jede Anwendung erfordert spezifische Konfigurationen der Extrusionsmaschine, die sich direkt auf die Kosten auswirken. Mehrschichtige Rohrleitungen oder WPC-Leitungen sind aufgrund der Komplexität und der zusätzlichen Werkzeuge teurer als einfache einschneckige PE-Rohrleitungen.

Tipp: Durch die Auswahl einer auf Ihre Branche zugeschnittenen Extrusionslinie wird sichergestellt, dass die Anfangsinvestition mit den erwarteten Produktionsergebnissen und Produktqualitätsstandards übereinstimmt.

Eine Extrusionslinie besteht aus mehreren wichtigen Komponenten, die zusammenarbeiten, um Rohkunststoff in fertige Produkte umzuwandeln. Jeder Teil spielt eine entscheidende Rolle dabei, sicherzustellen, dass der Prozess reibungslos abläuft und qualitativ hochwertige Ergebnisse liefert. Lassen Sie uns diese Schlüsselkomponenten untersuchen:

Der Extruder ist das Herzstück der Linie. Es schmilzt und drückt Kunststoff durch das System. Typischerweise umfasst es eine motorbetriebene Schnecke in einem beheizten Zylinder. Während sich die Schnecke dreht, bewegt sie Kunststoffpellets vorwärts, schmilzt und vermischt sie zu einem gleichmäßig geschmolzenen Zustand. Es gibt zwei Haupttypen:

● Einschneckenextruder: Üblich für einfachere Materialien wie Polyethylen oder Polypropylen. Sie sind für viele Anwendungen kostengünstig und zuverlässig.

● Doppelschneckenextruder: Werden häufig für komplexere Materialien wie PVC oder Holz-Kunststoff-Verbundwerkstoffe (WPC) verwendet. Sie sorgen für eine bessere Durchmischung und Temperaturkontrolle und verbessern so die Produktkonsistenz.

Das Design des Extruders, einschließlich Schneckenform und Zylinderqualität, wirkt sich direkt auf Effizienz und Produktqualität aus.

Am Ende des Extruders formt die Düse den geschmolzenen Kunststoff in das gewünschte Profil. Matrizen sind Präzisionswerkzeuge aus Metall, die speziell für den jeweiligen Produktquerschnitt angefertigt werden – Rohre, Bleche, Profile oder Schaumstoffplatten. Neben Matrizen können direkt nachgeschaltet Kalibriervorrichtungen oder Formeinsätze verwendet werden, um beim Abkühlen des Kunststoffs exakte Abmessungen beizubehalten.

Für komplexe Formen oder Hohlprofile sind Vakuumkalibratoren üblich. Sie sorgen dafür, dass das weiche Extrudat seine Form behält, indem sie es unter leichtem Vakuumdruck abkühlen. Für glatte Oberflächen und enge Toleranzen sind hochwertige Werkzeuge unerlässlich.

Sobald der heiße Kunststoff geformt ist, muss er schnell abkühlen, damit er fest wird und seine Form behält. Kühlsysteme variieren je nach Produkttyp:

● Wasserbäder oder Sprühtanks: Üblich für Rohre und Profile, die das Material beim Durchlauf sanft kühlen.

● Kühlwalzen oder Förderbänder: Werden für flache Platten oder Folien verwendet und pressen und kühlen das Extrudat auf eine präzise Dicke.

Durch die richtige Kühlung werden Verformungen verhindert und die Maßhaltigkeit gewährleistet.

Die Abzugseinheit zieht das extrudierte Produkt gleichmäßig durch die Linie. Mithilfe von Riemen, Raupenketten oder Rollen wird das Material erfasst, ohne es zu dehnen oder zu verformen. Die Synchronisierung der Abzugsgeschwindigkeit mit der Extruderleistung ist für eine gleichmäßige Dicke und Form von entscheidender Bedeutung. Diese Komponente sorgt für einen kontinuierlichen und reibungslosen Prozess.

Schließlich muss das kontinuierlich extrudierte Produkt zur Handhabung und Verpackung geschnitten oder aufgerollt werden. Schneidwerke schneiden Rohre oder Profile in Längen, Wickelmaschinen rollen Bleche oder Folien zu Spulen. Die Wahl hängt vom Produkttyp und den nachgelagerten Anforderungen ab.

Tipp: Die regelmäßige Wartung wichtiger Komponenten wie Extruderschnecke, Düse und Abzug gewährleistet eine gleichbleibende Produktqualität und minimiert kostspielige Ausfallzeiten.

Extrusionslinien bieten viele Vorteile, die sie zu einer beliebten Wahl für die Herstellung von Kunststoffprodukten machen. Diese Vorteile helfen Unternehmen, qualitativ hochwertige Artikel effizient und kostengünstig herzustellen.

Extrusionslinien arbeiten kontinuierlich und ermöglichen eine ununterbrochene Produktion. Sobald sie in Betrieb sind, können sie große Produktmengen ohne häufige Unterbrechungen produzieren. Dieser stabile Betrieb reduziert Ausfallzeiten und Arbeitsaufwand. Beispielsweise kann eine Rohrextrusionslinie rund um die Uhr laufen und täglich Hunderte von Metern produzieren. Diese Effizienz senkt die Kosten pro Einheit und erfüllt problemlos eine hohe Nachfrage.

Da es sich bei der Extrusion um einen kontinuierlichen Prozess handelt, entstehen einheitliche Produkte mit einheitlichen Formen und Abmessungen. Durch die präzise Kontrolle von Temperatur, Druck und Liniengeschwindigkeit wird sichergestellt, dass jedes Teil den Spezifikationen entspricht. Automatisierte Sensoren und Feedbacksysteme helfen dabei, enge Toleranzen einzuhalten. Diese Konsistenz reduziert Abfall und Ausschuss und spart so Geld und Zeit.

Extrusionslinien können eine große Bandbreite an Profilen herstellen, von einfachen Rohren bis hin zu komplexen Fensterrahmen. Der Austausch von Matrize und Kalibrierern ermöglicht einen schnellen Wechsel zwischen den Produkten. Hersteller können kundenspezifische Formen herstellen, ohne neue Maschinen zu benötigen. Diese Flexibilität unterstützt vielfältige Produktlinien und eine schnelle Reaktion auf Marktanforderungen.

Durch die Extrusion entsteht wenig Abfall. Abfälle aus dem Besäumen oder Verschnitt können oft wieder in die Produktion zurückgeführt werden. Der kontinuierliche Betrieb vermeidet Anlaufverluste, die bei Batch-Prozessen üblich sind. Die Anlagen können auch Schichten koextrudieren und so recycelte oder kostengünstigere Materialien ohne Qualitätseinbußen in Produkte einmischen. Dieser effiziente Materialeinsatz reduziert die Gesamtproduktionskosten.

Tipp: Kalibrieren Sie regelmäßig Sensoren und warten Sie Kühlsysteme, um die Produktqualität aufrechtzuerhalten und die Effizienz der Extrusionslinie zu maximieren.

Die Wahl des Materials beeinflusst den Extrudertyp, das Schneckendesign und die Heizprofile. PVC und WPC erfordern häufig Doppelschneckenextruder für eine gründliche Durchmischung, während bei PE und PP Einschneckenextruder zum Einsatz kommen können. Bei recycelten Materialien sind möglicherweise belüftete Extruder erforderlich, um Feuchtigkeit und Verunreinigungen zu entfernen.

Berücksichtigen Sie die von Ihnen benötigte Tages- oder Stundenleistung. Größere Maschinen mit größeren Schrauben erhöhen die Vorabkosten, senken aber mit der Zeit die Produktionskosten pro Einheit. Modulare Designs ermöglichen Skalierbarkeit ohne vollständigen Austausch und bieten so einen flexiblen Wachstumspfad.

Moderne Extrusionslinien bieten fortschrittliche Automatisierung, einschließlich gravimetrischer Zuführungen, automatischer Dickenkontrolle und Qualitätsüberwachung in Echtzeit. Diese Merkmale erhöhen den anfänglichen Preis der Extrusionslinie, verringern jedoch den Arbeitsaufwand, verbessern die Sicherheit und gewährleisten eine gleichbleibende Produktqualität.

Energieeffiziente Motoren, Heizungen und Antriebe senken die langfristigen Betriebskosten. Investitionen in Energiesparfunktionen können die Anschaffungskosten der Extrusionsmaschine erhöhen, sorgen aber für einen nachhaltigen Betrieb und niedrigere Stromrechnungen.

Tipp: Bewerten Sie Material, Durchsatz, Automatisierung und Energieeffizienz immer gemeinsam, um eine Extrusionslinie auszuwählen, die sowohl die Investitions- als auch die Betriebskosten optimiert.

Die Gesamtkosten einer Extrusionslinie werden von mehreren Faktoren beeinflusst:

● Extrudertyp: Einzelschnecke vs. Doppelschnecke. Doppelschneckenextruder sind teurer, aber für komplexe oder abrasive Materialien notwendig.

● Anzahl der Schichten: Mehrschichtige Linien erhöhen die Komplexität der Werkzeuge und Kalibrierung.

● Downstream-Automatisierung: Abzüge, Schneid- und Scansysteme erhöhen die Kosten, reduzieren jedoch den Arbeitsaufwand und den Abfall.

● Materialkomplexität: Spezialpolymere, Verbundwerkstoffe oder recycelte Materialien erfordern möglicherweise spezielle Schrauben und Matrizen.

● Energiesparfunktionen: Fortschrittliche Antriebe, Heizungen und Steuerungssysteme erhöhen die Anfangsinvestition, senken jedoch die Betriebskosten.

Faktor | Kostenauswirkungen |

Einzel- oder Doppelschnecke | Mittelhoch |

Mehrschichtige Matrizen | Hoch |

Downstream-Automatisierung | Mittelhoch |

Materielle Komplexität | Medium |

Energieeffiziente Funktionen | Medium |

Tipp: Höhere Anfangsinvestitionen können die langfristigen Kosten senken, indem sie die Effizienz verbessern, den Ausschuss minimieren und die Produktqualität verbessern.

Beim Verständnis der Kosten einer Extrusionslinie geht es nicht nur um den Vorabpreis. Die Gesamtbetriebskosten umfassen Energie, Wartung, Arbeit, Rohstoffe und potenziellen Ausschuss.

● Energiekosten: Maschinen mit optimierten Heizungen und intelligenten Antrieben verbrauchen weniger Strom.

● Arbeitsaufwand: Automatisierte Systeme reduzieren den Bedarf an Bedienern und verbessern die Konsistenz.

● Materialeffizienz: Hochwertige Matrizen und Schrauben minimieren Ausschuss.

● Wartung: High-End-Maschinen erfordern möglicherweise weniger häufige Wartung, wodurch sich die Ausfallzeiten verringern.

Durch die Analyse dieser Faktoren können Hersteller die Amortisationszeiten und die Kapitalrendite abschätzen und so sicherstellen, dass der Kauf einer Extrusionslinie die langfristige Rentabilität unterstützt.

Tipp: Berücksichtigen Sie die Gesamtbetriebskosten, einschließlich Betriebs- und Wartungskosten, um fundierte Investitionen in die Extrusionslinie zu tätigen.

Das Verständnis der Faktoren, die die Kosten einer Extrusionslinie beeinflussen, ist entscheidend für fundierte Investitionsentscheidungen. Materialtyp, Produktionskapazität und Qualitätsanforderungen wirken sich erheblich auf die Anschaffungs- und Betriebskosten aus. Die Wahl der richtigen Extrusionslinie gewährleistet Effizienz und Produktqualität. Für Unternehmen, die zuverlässige Lösungen suchen, bietet Foshan Bkwell Machinery Co., Ltd. fortschrittliche Extrusionslinien, die auf spezifische Anforderungen zugeschnitten sind und durch hochwertige Komponenten und robuste Supportdienste ein hervorragendes Preis-Leistungs-Verhältnis bieten. Durch kluge Investitionen in diese Systeme können die Produktionskapazitäten und die langfristige Rentabilität verbessert werden.

A: Die Kosten einer Extrusionsmaschine werden von der Materialkompatibilität, der Produktionskapazität, den Qualitätsanforderungen und dem Automatisierungsgrad beeinflusst. Unterschiedliche Materialien und hohe Kapazitätsanforderungen können die Komplexität und den Preis erhöhen.

A: Eine höhere Produktionskapazität erfordert größere Extrusionsmaschinen mit leistungsstarken Motoren und fortschrittlichen Steuerungssystemen, was zu höheren Vorlaufkosten, aber möglicherweise niedrigeren Produktionskosten pro Einheit führt.

A: Doppelschneckenextrusionsmaschinen bieten eine bessere Misch- und Temperaturkontrolle und sind daher ideal für komplexe Materialien wie PVC oder Holz-Kunststoff-Verbundwerkstoffe, obwohl sie oft mehr kosten als Einschneckenmodelle.